FORSE VI POSSONO ANCHE INTERESSARE...

Ricambi per presse

V451R Presse a camera variabile

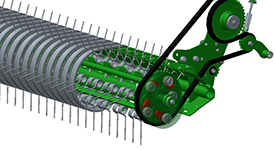

- Sistema di alimentazione ad elevata capacità e ad alte prestazioni di 2,2 m di larghezza

- Rotore ad elevata capacità: Coclea convergente da 480 mm di diametro

- Diametro della balla regolabile in una camera di pressatura di 1,21 m di larghezza per massimizzare il peso della balla.

- Fondo abbassabile a piena larghezza, controllato dalla cabina.

- l'alto valore di rivendita garantisce il minor costo per balla

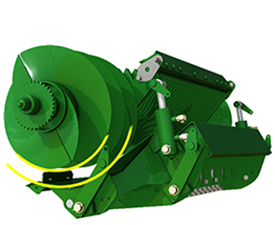

PRESSATURA IN CORSIA PREFERENZIALE

Il nostro rivoluzionario sistema di espulsione rapida (FRS), insieme al sistema di alimentazione ad alta capacità, permette di produrre molte più balle in una giornata, addirittura più di 120 balle all’ora. Disponibili con sistema di alimentazione MaxiCut HC 25 Premium, MaxiCut HC 13 Premium oppure RotoFlow HC Premium, il modello V451R presenta un design con telaio integrale nel quale le cinghie sono collegate al telaio e non alla camera di pressatura. La camera di pressatura indipendente MaxD è alloggiata all’interno del telaio in modo che i suoi lati possano spostarsi e scorrere verso l’esterno per offrire il sistema di espulsione più rapido che abbiamo mai creato.

Funzioni chiave

Riduci tutto

Espandi tutto

pick-up di livello superiore per garantire versatilità, produttività e lunga durata

Massima versatilità grazie al design con albero a camme

Sinistra: pick-up con albero a camme. Destra: pick-up senza camme

Sinistra: pick-up con albero a camme. Destra: pick-up senza camme

La versatilità è stata uno dei criteri chiave per la progettazione e lo sviluppo delle rotopresse serie R. Considerando la breve finestra temporale offerta dalle condizioni climatiche e l'aumento dei raccolti difficili, come il materiale per insilaggio pesante, i coltivatori non possono permettersi di sprecare tempo durante la stagione.

La tecnologia con guida della cam garantisce un'efficienza ottimale per la maggior parte delle esigenze. Il design tradizionale dei raschiatori riduce lo spazio fra i denti del pick-up e l'alimentatore del rotore, mentre il movimento dei denti contribuisce a evitare schiacciamenti.

La tecnologia senza camme richiede raschiatori lunghi, creando pertanto una zona morta fra i denti e il rotore. Inoltre, i denti fissi possono facilmente schiacciare il materiale se è appiccicoso, causando intasamenti che devono essere rimossi manualmente.

In considerazione della potenziale usura dei componenti, il pick-up con guida della cam ha una bassa velocità di rotazione, è dotato di grandi cuscinetti su entrambi i lati delle barre dentate e la leva delle camme è in acciaio forgiato: queste caratteristiche garantiscono una lunga durata dei componenti e necessità di manutenzione contenute.

Capacità di raccolta: balzo in avanti grazie al pick-up Premium

Premium: cinque barre dentate, pick-up

Premium: cinque barre dentate, pick-up

Barre dentate tubolari con rinforzo a crociera centrale

Barre dentate tubolari con rinforzo a crociera centrale

Le rotopresse serie R sono state progettate per gli operatori più esigenti, con un pick-up che comprende esclusivamente componenti di alto livello e le seguenti caratteristiche:

- larghezza del pick-up di 2,2 m, con distanza tra dente e dente di 1,92 m. Questa notevole larghezza offre comodità e velocità ottimali durante la raccolta con falciate di ampiezza massima.

- Cinque barre dentate: la quinta barra permette due azioni di rastrellatura in più al secondo rispetto al pick-up John Deere standard a quattro barre.

- Barre dentate tubolari a forma di cerchio con rinforzo a crociera centrale: le barre dentate sono fissate alla crociera centrale con cuscinetti a sfera e le crociere centrali limitano in modo significativo il rischio che le barre si pieghino in caso di raccolti molto pesanti.

- Denti zincati con diametro da 6 mm ad alta resistenza per la raccolta dei prodotti più impegnativi.

- Denti progettati per essere ripiegati per sostituire la vite di sicurezza potenziale o la protezione con frizione a camma contro i sovraccarichi. I denti di 6,0 mm di diametro consentono di aumentare la capacità di ingresso massima del pick-up fino a 18 kW (24,1 CV), un livello che spesso le macchine con pick-up protetto da camma o vite di sicurezza non sono in grado di raggiungere.

- Raschiatori in acciaio inossidabile (caratteristica esclusiva), che offrono protezione antiruggine a lunga durata, capacità di scorrimento ottimale con qualsiasi materiale e maggiore resistenza ai danni da acidi dovuti all'uso di additivi (acido propionico).

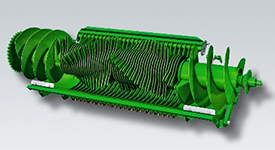

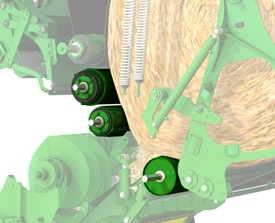

I rotori Premium a elevata capacità (HC) raccolgono anche le andane più voluminose

Vantaggi della serie R grazie al collaudato rotore HC con design integrale

Rotore e coclee convergenti allineati su un unico asse

Rotore e coclee convergenti allineati su un unico asse

Sinistra: rotore ad alta capacità; destra: rotore con design classico

Sinistra: rotore ad alta capacità; destra: rotore con design classico

Grazie al rotore HC Premium, un dispositivo installato sulle rotopresse John Deere dal 2012, il sistema di alimentazione della serie R è caratterizzato da:

- Distanza ridotta tra il pick up e i denti del rotore per ridurre le ostruzioni, soprattutto con paglia fragile o insilato corto

- Ridotto numero di cuscinetti e carichi distribuiti lungo il rotore per migliorare l'affidabilità

- Coclee convergenti di grande diametro (48 cm) per facilitare il trasferimento dei raccolti

Il risultato generale è un flusso omogeneo di foraggio evitando punti morti in cui il foraggio possa depositarsi.

Questo flusso uniforme e regolare garantisce un'elevata capacità di alimentazione, soprattutto con raccolti corti come la paglia fragile o l'insilato appiccicoso.

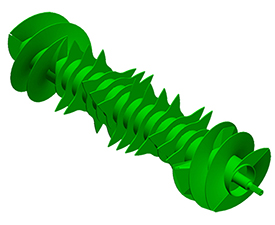

RotoFlow HC Premium è la soluzione perfetta per chi non necessita di tagliare il foraggio

Rotore Premium con denti lungo l'intera circonferenza dell'asse

Rotore Premium con denti lungo l'intera circonferenza dell'asse

Le rotopresse serie R possono essere ordinate con il rotore senza coltelli RotoFlow HC Premium.

Tutte le altre rotopresse John Deere sono dotate di rotore:

- Rotore di quasi 50 cm di diametro per una maggiore inerzia e un'elevata capacità di alimentazione

- La piastra antiusura in materiale Hardox® (simile alla Serie R) offre una lunga durata e un'elevata resistenza ai corpi estranei (i denti della piastra antiusura in Hardox® garantiscono una resistenza dell'80% o più rispetto all'acciaio tradizionale di grado S700).

- Tre denti per giro per garantire un flusso di raccolto regolare

- Denti che racchiudono completamente il tubo (anziché forche come sul rotore RotoFlow HC Serie G), con conseguenti maggiore resistenza dei denti e durata più lunga.

Il design di RotoFlow HC Premium viene utilizzato da cinque anni sulle rotopresse a camera variabile John Deere e ha dato prova di capacità insuperabile (la serie 900 di John Deere detiene il record mondiale di produttività) ed elevatissima versatilità.

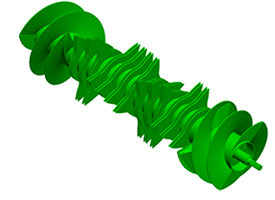

Rotore MaxiCut™ HC 13 Premium: lunghezza di taglio standard ed elevato livello di produttività e versatilità

Rotore MaxiCut™ HC 13 Premium

Rotore MaxiCut™ HC 13 Premium

Coltelli con sistema di protezione individuale

Coltelli con sistema di protezione individuale

In alternativa a RotoFlow HC Premium, le rotopresse serie R possono essere ordinate con il rotore MaxiCut™ HC 13 Premium.

Così come il sistema senza coltelli, il rotore presenta:

- Diametro del rotore di quasi 50 cm per fornire un alto livello di inerzia e capacità di alimentazione

- Piastra antiusura in materiale Hardox® (simile alla Serie R) che offre una lunga durata e un'elevata resistenza ai corpi estranei (i denti della piastra antiusura in Hardox® garantiscono una resistenza dell'80% o più rispetto all'acciaio tradizionale di grado S700).

- Tre denti a giro (invece dei due sul RotoFlow HC serie G)

- Denti che racchiudono completamente il tubo (anziché forche come sul rotore RotoFlow HC della serie G), con conseguenti maggiore resistenza dei denti e durata dei componenti più lunga

La funzione di pretaglio offre:

- Innesto di 0/13 coltelli dal display. Nessuna necessità di scendere dalla cabina per gestire i coltelli.

- Distanza tra lame di 80 mm quando tutte le lame sono innestate, con una lunghezza di taglio che offre un buon compromesso tra qualità del raccolto e consumo di potenza.

- Coltelli per impieghi pesanti con doppio trattamento di indurimento e rinvenimento. Taglio del raccolto ottimale nel senso della lunghezza che richiede meno carburante e meno interventi di affilatura.

- Coltelli indipendenti caricati a molla per evitare danni ai componenti se si raccolgono oggetti estranei. Rispetto a un sistema con vite di sicurezza o completamente idraulico, questa tecnologia riduce lo sforzo sui coltelli e fornisce sicurezza continua.

MaxiCut™ HC 25 Premium: taglio fine di alta qualità

Rotore MaxiCut™ HC 25 Premium

Rotore MaxiCut™ HC 25 Premium

Due set di coltelli controllati dal monitor

Due set di coltelli controllati dal monitor

Sulle rotopresse serie R è possibile installare un rotore MaxiCut™ HC 25 Premium per ottenere foraggio di qualità superiore o da utilizzare con applicazioni speciali (lettiere per pollame, frutta, verdura).

Analogamente al rotore RotoFlow HC Premium o MaxiCut™ HC 13 Premium, questo sistema di taglio fine offre:

- Rotore di quasi 50 cm di diametro per una maggiore inerzia e un'elevata capacità di alimentazione

- Piastra antiusura in materiale Hardox® (simile alla Serie R) che offre una lunga durata e un'elevata resistenza ai corpi estranei (i denti della piastra antiusura in Hardox® garantiscono una resistenza dell'80% o più rispetto all'acciaio tradizionale di grado S700).

- Tre denti a giro (invece dei due sul RotoFlow HC serie G)

- Denti che racchiudono completamente il tubo (anziché forche come sul rotore RotoFlow HC della serie G), con conseguenti maggiore resistenza dei denti e durata dei componenti più lunga

La funzione di taglio fine è inoltre caratterizzata da:

- Innesto di 0/12/13 lame tramite display, Nessuna necessità di scendere dalla cabina per gestire i coltelli. Se utilizzato da solo, il set di 12 o 13 lame ha una spaziatura tra lame regolare di 80 mm e permette di ridurre il consumo di potenza; quando viene accoppiato, la distanza tra le lame è ridotta a 40 mm.

- Coltelli per impieghi pesanti grazie al doppio trattamento di indurimento e rinvenimento. Taglio del raccolto ottimale nel senso della lunghezza che richiede meno carburante e meno interventi di affilatura. Durante il taglio a una lunghezza regolare di 80 mm, i due set di lame indipendenti permettono di prolungare i tempi tra due operazioni di affilatura utilizzando il primo set di lame un giorno e il secondo il giorno successivo. Si noti che i tempi tra le affilature possono variare a seconda del tipo di raccolto e del numero di balle.

- Lame dotate di singole molle per prevenire danni ai componenti quando vengono raccolti corpi estranei. Rispetto a un sistema con bullone di sicurezza o completamente idraulico, questa tecnologia riduce lo sforzo delle lame e fornisce una vera sicurezza continua.

Tutte le macchine con unità di pretaglio includono nella dotazione standard anche un set di dispositivi di chiusura degli alloggiamenti dei coltelli. Quando si utilizza il pick-up MaxiCut™ HC Premium senza coltelli, è possibile che polvere e residui della raccolta ostruiscano gli alloggiamenti dei coltelli, impedendo il ritorno dei coltelli in posizione di taglio finché le ostruzioni non vengono rimosse manualmente.

I dispositivi di chiusura degli alloggiamenti dei coltelli sostituiscono le lame durante le operazioni diverse dal taglio dei raccolti. I fori del fondo abbassabile vengono quindi riempiti, consentendo un ritorno in posizione dei coltelli rapido e semplice. Durante il taglio i dispositivi di chiusura degli alloggiamenti dei coltelli vengono riposti e bloccati su una pratica staffa sul lato destro della pressa.

Hardox è un marchio commerciale di SSAB Technology AB.

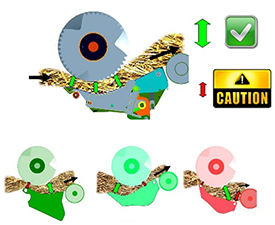

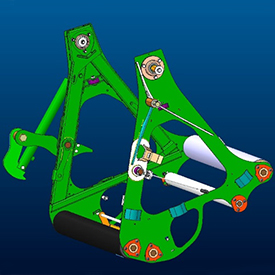

Esclusivo design del fondo abbassabile per rimuovere anche le ostruzioni più difficili

Fondo abbassabile con cinematica parallela: spazio sempre libero per evitare intasamenti

40 mm di spazio libero sotto il rotore

40 mm di spazio libero sotto il rotore

Cinematica parallela per evitare i punti di strozzatura osservati con altri design

Cinematica parallela per evitare i punti di strozzatura osservati con altri design

Le dotazioni standard delle rotopresse serie R comprendono il sistema di rimozione degli intasamenti a fondo abbassabile. In caso di intasamento, il fondo abbassabile è gestibile dal display contemporaneamente o indipendentemente dai coltelli. E una volta abbassato, sotto il rotore e le coclee convergenti è presente uno spazio libero aggiuntivo di 40 mm grazie alla cinematica parallela.

Grazie allo spazio sempre libero, il fondo abbassabile John Deere permette di prevenire i punti di strozzatura che caratterizzano le rotopresse con fondo mobile dotato di cerniera anteriore o posteriore. Non è necessario che l'apertura sia molto ampia, aspetto che talvolta causa perdite di raccolto: pochi centimetri bastano per rimuovere un intasamento.

Il fondo abbassabile su tutta la larghezza rimuove gli intasamenti sotto le coclee convergenti.

Il fondo abbassabile su tutta la larghezza rimuove gli intasamenti sotto le coclee convergenti.

Di solito, gli intasamenti più gravi si verificano durante le svolte della rotopressa: il grumo di materiale raccolto si blocca sotto le coclee convergenti e l'intasamento deve essere rimosso manualmente.

L'esclusivo fondo abbassabile John Deere si estende per l'intera larghezza del pick-up e del rotore, offrendo protezione su tutta l'estensione, L'operatore può rimuovere facilmente l'ostruzione dalla cabina anche quando l'intasamento è a livello delle coclee convergenti.

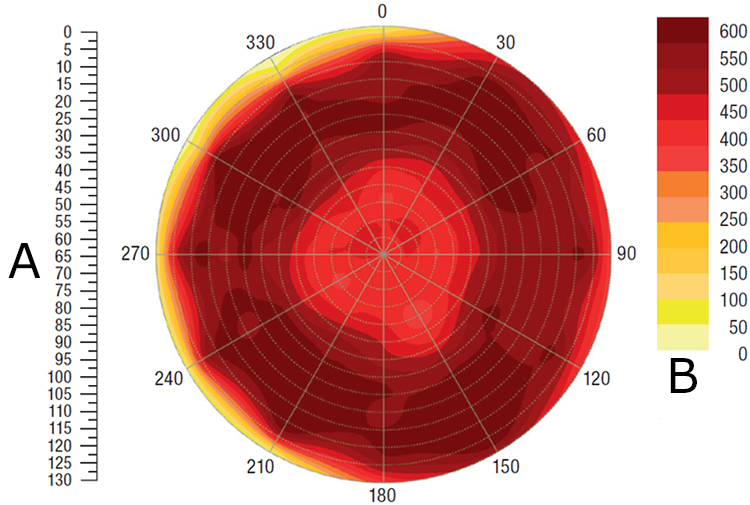

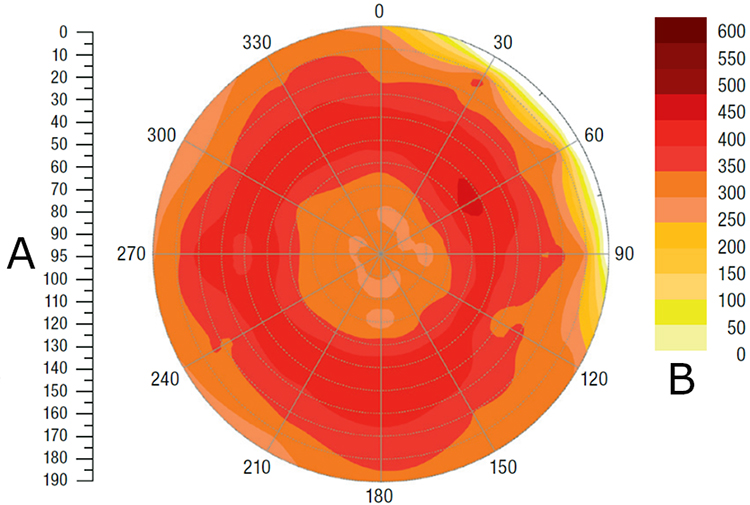

Con la camera di pressatura MaxD (densità massima), versatilità e peso balla superano ogni limite

Alta densità e peso delle balle

A è il diametro (in cm) simmetrico della balla sull’asse a 0 gradi, mentre B è la densità della balla (kg/m3)

A è il diametro (in cm) simmetrico della balla sull’asse a 0 gradi, mentre B è la densità della balla (kg/m3)

Deutsche Landwirtschafts-Gesellschaft e.V. Prova ufficiale (DLG) con balle di insilato

| Dati dei test | |

| Data | 23 giugno 2012 |

| Raccolto | Insilato d'erba |

| Rotopressa | John Deere 960 |

| Numero balle | 12 |

| Peso balle | 786 kg |

| Densità della balla | 505,8 kg/m3 |

| Diametro balla | 127 cm |

| Larghezza balla | 123 cm |

| Contenuto di sostanza secca | 68,8 percento |

| Impostazione della densità | 100 percento |

| Numero di coltelli | 13 |

| Velocità di lavoro | 14,3 km/h |

A è il diametro (in cm) simmetrico della balla sull’asse a 0 gradi, mentre B è la densità della balla (kg/m3)

A è il diametro (in cm) simmetrico della balla sull’asse a 0 gradi, mentre B è la densità della balla (kg/m3)

Test ufficiale DLG su balle di paglia

| Dati dei test | |

| Data | 13 agosto 2012 |

| Raccolto | Paglia di frumento |

| Rotopressa | John Deere 990 |

| Numero balle | 3 |

| Peso balle | 472 kg |

| Densità della balla | 125,3 kg/m3 |

| Diametro balla | 192 cm |

| Larghezza balla | 126 cm |

| Contenuto di sostanza secca | 88,5 percento |

| Impostazione della densità | 100 percento |

| Numero di coltelli | --- |

| Velocità di lavoro | 17,7 km/h |

Il modello V451R è in grado di produrre balle fino a 1,6 m di diametro con una larghezza della camera di pressatura di 1,21 m. La camera di pressatura, MaxD, è stata progettata per produrre balle molto pesanti, dense e con una forma perfetta, come dimostrato ufficialmente da DLG.

Il braccio per la regolazione della densità fornisce la tensione necessaria alle cinghie

Braccio di regolazione della densità per fornire tensione alle cinghie

Braccio di regolazione della densità per fornire tensione alle cinghie

Sul modello V451R la densità è controllata da un braccio di regolazione della tensione che applica tensione idraulica sulle cinghie, non direttamente sulla balla. Questa componente per impieghi pesanti non è coinvolta nella compensazione della lunghezza della cinghia, pertanto la potenza idraulica viene completamente impiegata nel tensionamento della cinghia.

La densità può essere facilmente regolata dal monitor impostando la pressione idraulica su un valore da 0 a 100%. Un indicatore virtuale nella pagina di lavoro principale segue continuamente l'aumento di densità, eliminando la necessità di voltarsi per guardare la rotopressa.

La densità può anche essere regolata manualmente attraverso una valvola idraulica in caso di un guasto grave.

Le cinghie senza fine molto larghe offrono densità e riducono la perdita di raccolto

Solo due cinghie – Il preciso tensionamento e azionamento delle cinghie consente all'operatore di lavorare in tutte le condizioni

Solo due cinghie – Il preciso tensionamento e azionamento delle cinghie consente all'operatore di lavorare in tutte le condizioni

Sulla rotopressa V451R sono presenti due larghe cinghie da 573 mm e ciò significa che gli spazi liberi sono solo tre (uno fra le due cinghie e uno sul lato esterno di ciascuna cinghia). L'uso di sole due cinghie è in grado di migliorare la copertura delle balle di circa il 4 percento. Il risultato comporta una significativa limitazione nella perdita di raccolto e un procedimento più efficace per la formazione delle balle.

Per sopportare le grandi sollecitazioni trasmesse dal braccio di densità, le cinghie sono prive di giunte.

L'avanzato sistema di trazione delle cinghie, con ampie pulegge anteriori e varie guide posizionate lungo tutta la camera, garantisce un posizionamento preciso delle cinghie anche durante le operazioni su pendenze o in caso di sovraccarico su un lato del pick-up. Per evitare danni ai lati della cinghia, tutti i bordi delle componenti che possono venire a contatto con le cinghie vengono smussati. La compensazione della tensione della cinghia viene gestita da un braccio tenditore durante le operazioni di scarico per evitare il verificarsi di problemi di tensionamento della cinghia.

Le cinghie sono azionate da due rulli in gomma di diametro grande con un'ampia superficie di contatto per evitare lo slittamento delle cinghie in condizioni di bagnato. Le molle collegate al braccio di densità sono posizionate su entrambi i lati della camera e forniscono alle cinghie la giusta tensione dal momento di avvio della balla.

Per limitare la possibilità che vi si attacchi del prodotto, la superficie delle cinghie è liscia. Palette sui rulli di trazione delle cinghie, coclee di pulizia nel braccio di densità e altri raschietti posizionati lungo tutto il percorso delle cinghie le mantengono pulite e rimuovono eventuali accumuli di materiale attorno alla camera di pressatura.

I rulli della camera di pressatura facilitano l'avvio del processo di formazione della balla in tutte le condizioni

L'azionamento dei rulli della camera di pressatura fa ruotare immediatamente il raccolto

L'azionamento dei rulli della camera di pressatura fa ruotare immediatamente il raccolto

La camera di pressatura MaxD è dotata di tre rulli trazionati per la massima versatilità e qualità delle balle:

- I tre rulli trazionati agevolano l'avvio della formazione delle balle, in particolare in condizioni di umidità come con l'insilato. Il foraggio rotola immediatamente nella camera, senza alcun rischio di slittamento anche con balle di peso massimo.

- I rulli sono posizionati in modo tale da formare balle perfettamente rotonde, con il nucleo centrato, a prescindere dal diametro della balla.

- Le cinghie spingono il materiale contro i rulli rigidi di acciaio con una pressione notevole, garantendo la formazione di balle ad alta densità.

I componenti rinforzati garantiscono densità elevata e durata

Componenti rinforzati della camera di pressatura

Componenti rinforzati della camera di pressatura

Le balle pesanti, la densità elevata, l'alta velocità di formazione delle balle e la grande potenza del trattore esercitano un impatto diretto sulla durata della rotopressa. Le rotopresse serie R comprendono diversi componenti rinforzati nella camera di pressatura per soddisfare le aspettative di lunga durata:

- La parte anteriore della camera di pressatura (lamiere laterali anteriori), ovvero la parte che subisce il maggior numero di sollecitazioni, è composta da lamiere in acciaio Hardox® per limitare l'impatto dovuto a un forte attrito con il raccolto (i denti della piastra antiusura in Hardox® garantiscono una resistenza dell'80% o più rispetto all'acciaio tradizionale di grado S700).

- Il rullo del sistema di espulsione rapida (FRS) che controlla buona parte del peso delle balle presenta uno spessore maggiorato (oltre il 40 percento in più rispetto ai rulli standard) per offrire una durata più lunga.

- Il telaio della sponda posteriore è dotato di un sostegno rinforzato intorno al bloccaggio per poter gestire una tensione maggiore.

- I rulli superiori di azionamento delle cinghie subiscono uno speciale trattamento termico.

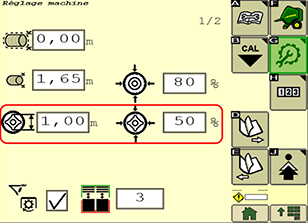

Il sistema softcore (cuore tenero), di serie, consente di ottenere un foraggio di ottima qualità

Softcore completamente regolabile dalla cabina

Softcore completamente regolabile dalla cabina

Entrambi i modelli V451R e V461R beneficiano di un sistema di gestione softcore avanzato di serie:

- La densità del nucleo della balla (diversa dalla densità generale della balla) può essere regolata da 0 a 100% della densità massima tramite il monitor.

- Il diametro del nucleo della balla può essere regolato dal monitor.

- Il cuore tenero può essere attivato/disattivato dal display.

Le precise impostazioni del cuore tenero consentono di:

- Produrre un foraggio di maggiore qualità con umidità residuale inferiore.

- Facilitare lo srotolamento delle balle.

Raschiatori opzionali ad azionamento idraulico per cinghia puliscono le cinghie in condizioni estreme

Visualizzazione virtuale del raschiatore ad azionamento idraulico

Visualizzazione virtuale del raschiatore ad azionamento idraulico

Raschiatore ad azionamento idraulico per cinghie installato sulla pressa

Raschiatore ad azionamento idraulico per cinghie installato sulla pressa

Entrambi i modelli V451R e V461R possono essere consegnati di fabbrica con un raschiatore opzionale ad azionamento idraulico per cinghie. Questo dispositivo limita gli accumuli di raccolto appiccicoso, bagnato o ad alto contenuto di zuccheri nel braccio di regolazione della densità. Grazie ai cuscinetti in gomma, questo sistema di pulizia è particolarmente delicato sulle cinghie. Il raschiatore viene automaticamente disattivato durante l'espulsione della balla.

Per una durata migliorata, il raschiatore può essere spento manualmente per la formazione di balle con materiali asciutti.

Codice opzione |

Descrizione |

8170 |

Raschiatore ad azionamento idraulico per cinghie |

Hardox è un marchio commerciale di SSAB Technology AB.

Sistema di espulsione rapida (FRS): aspetto chiave per una produttività imbattibile

Ogni secondo conta

Misurazioni ufficiali di Deutsche Landwirtschafts-Gesellschaft e.V. (DLG) - Fokus Test 6112F

| Test eseguito | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 |

| Impostazione della densità (percentuale) | 100 | 50 | 100 | 50 | 100 | 50 | 100 | 50 | 85 |

| Numero di coltelli | 25 | 25 | 13 | 13 | 13 | 13 | 13 | 13 | 13 |

| Diametro balla | 1,25 m |

1,25 m |

1,25 m |

1,26 m |

1,40 m |

1,41 m |

1,26 m |

1,23 m |

1,25 m |

| Larghezza balla | 1,23 m |

1,23 m |

1,22 m |

1,22 m |

1,22 m |

1,22 m |

1,22 m |

1,22 m |

1,22 m |

| Tempo di guida (secondi) | 64,2 | 55,0 | 57,8 | 49,8 | 73,6 | 51,6 | 82,8 | 76,3 | 49,5 |

| Tempo di attesa (secondi) | 10,9 | 10,6 | 10,7 | 10,6 | 12,0 | 12,1 | 10,5 | 10,5 | --- |

| Tempo di avvolgimento (secondi) | 5,8 | 5,7 | 5,9 | 5,8 | 7,0 | 7,1 | 5,7 | 5,8 | --- |

| Tempo di espulsione (secondi) | 5,1 | 4,9 | 4,9 | 4,9 | 5,0 | 5,0 | 4,8 | 4,7 | --- |

| Velocità di lavoro | 13,7 km/h |

13,8 km/h |

14,8 km/h |

15,2 km/h |

15,6 km/h |

15,1 km/h |

9,5 km/h |

9,4 km/h |

17,4 km/h |

Aziende agricole di grandi dimensioni e operatori per conto terzi di solito sono costretti a lavorare con rapidità per completare un elevato numero di balle ogni giorno e ogni secondo deve essere utilizzato in modo efficiente. Con le rotopresse tradizionali il tempo di espulsione rappresenta spesso una perdita di tempo, in quanto su alcune presse il ciclo di apertura e chiusura richiede fino a 20 secondi.

Il sistema FRS John Deere riduce in modo significativo il tempo non produttivo e ha un effetto diretto sull'aumento della produttività complessiva della rotopressa. Il test ufficiale DLG Fokus Test 6112F ne riepiloga così le caratteristiche: "Il tratto distintivo di questa rotopressa è l'innovativo sistema di espulsione, che fornisce notevoli vantaggi grazie a un tempo di espulsione delle balle molto breve. Questo aspetto consente di ridurre il tempo di attesa della rotopressa durante l'espulsione della balla, caratteristica che a sua volta permette di ottenere un tasso di produttività più elevato."

Il sistema FRS offre numerosi vantaggi, come può essere dimostrato con alcuni semplici calcoli:

- Secondo il test ufficiale di DLG, la rotopressa ha dimostrato un tempo medio di espulsione della balla di 4,9 secondi con balle di diametro compreso fra 1,25 m e 1,4 m.

- Il tempo di espulsione medio di altre rotopresse è di 10 secondi.

- Considerando una produttività media di 60 balle/ora e una giornata di lavoro di 10 ore con altre rotopresse:

Altre presse = 60 secondi/ora x 60 mm/ora x 10 ore/giorno diviso per 60 secondi/balla = 600 balle/giorno

Serie R John Deere = 60 secondi/ora x 60 mm/ora x 10 ore/giorno diviso per 55,1 secondi/balla = 654 balle/giorno

Il risultato dimostra che le presse John Deere Serie R sono in grado di produrre 54 balle in più al giorno, oppure di permettere agli operatori di lavorare circa un'ora in meno al giorno.

Sponda posteriore più leggera per garantire maggiore rapidità

Apertura della sponda posteriore tramite componenti con mobilità ottimale

Apertura della sponda posteriore tramite componenti con mobilità ottimale

Sistema FRS da 230 kg in grado di muoversi con rapidità

Sistema FRS da 230 kg in grado di muoversi con rapidità

Il sistema FRS è dotato di una struttura leggera, di peso inferiore alla metà di una sponda posteriore convenzionale, che apre la camera con rapidità e rimuove le cinghie dalla balla.

Rispetto a una sponda posteriore convenzionale:

- Il sistema FRS può essere azionato mediante veloci cilindri con esigenze di ammortizzazione ridotte.

- Il sistema FRS ha un effetto ridotto sulla durata della rotopressa: lo spostamento di meno di 250 kg causa meno sollecitazioni sul telaio che lo spostamento di 600 kg in tempi analoghi.

- Il perno del sistema FRS è posizionato al centro della camera, non sulla parte superiore della rotopressa: lo spostamento è ancora più rapido e la posizione della sponda posteriore ha un impatto limitato sul baricentro della macchina.

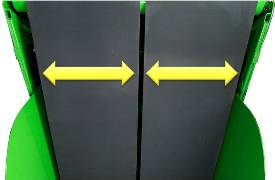

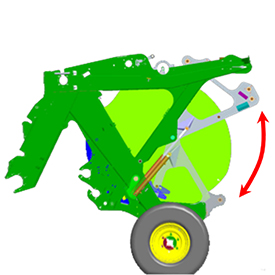

Rilascio della balla più rapido grazie ai pannelli laterali mobili

Spostamento dei lati della camera

Spostamento dei lati della camera

I pannelli laterali mobili riducono il rischio che la balla rimanga bloccata nella camera. Quando la leggera struttura si apre, ciascun lato della camera si sposta automaticamente di 50 mm e tra balla e camera non c'è più alcun contatto: la balla viene rilasciata e il suo peso la fa rapidamente cadere al suolo. Il processo di scarico risulta estremamente efficiente tanto con paglia secca quanto in condizioni di umidità elevata.

L'azionamento di questa esclusiva funzionalità non richiede sistemi idraulici o meccanici particolarmente complicati. Quando la sponda posteriore si abbassa, dei semplici cuscinetti spingono le camme situate su entrambi i pannelli laterali bloccando i lati della camera in posizione di formazione della balla. Quando la sponda posteriore si apre, la pressione sulle camme dei pannelli laterali viene automaticamente rilasciata e una molla di ritorno sposta rapidamente le pareti della camera verso l'esterno.

Su entrambi i lati della rotopressa sono presenti meccanismi di blocco che bloccano il sistema FRS quando la sponda posteriore è chiusa.

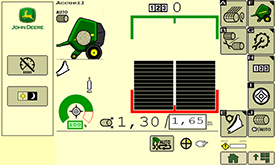

Display e componenti elettronici avanzati consentono all'operatore di controllare la rotopressa con un dito

Tutte le impostazioni dal monitor

Pagina principale con icone semplici e chiare

Pagina principale con icone semplici e chiare

Nessuna necessità di allontanarsi dalla cabina per regolare la rotopressa

Nessuna necessità di allontanarsi dalla cabina per regolare la rotopressa

Per tutti i monitor, le rotopresse serie R sono ISOBUS e tutte le funzioni possono essere configurate dal display. Tutte le impostazioni possono essere gestite dal display tramite menu a tendina senza scendere dalla cabina, compresi i parametri di densità o lubrificazione (se la rotopressa è dotata di sistema di lubrificazione automatica). Sulle rotopresse V451R e V461R sono disponibili le seguenti funzioni:

Impostazioni

- Inserimento/disinserimento coltelli

- Gestione dei set di coltelli (se dotata di MaxiCut™ HC 25 Premium)

- Sollevamento/abbassamento del fondo abbassabile

- Regolazione del diametro delle balle

- Regolazione della densità delle balle (da 0 a 100% della capacità)

- Attivazione/disattivazione softcore ("cuore tenero")

- Regolazione della pressione del Softcore (da 0 a 100% della capacità)

- Regolazione del diametro del softcore

- Scelta tra rete e spago

- Avvio automatico/manuale di legatura/avvolgimento

- Comando manuale del cilindro rete/spago

- Regolazione strati di rete

- Regolazione del ritardo legatura a rete

- Regolazione dei giri di spago su ogni lato (indipendente)

- Regolazione distanza spago

- Regolazione spazio dello spago verso i bordi

- Attivazione della modalità con sistema di avvolgimento B-Wrap®

- Comando dell'illuminazione (luci laterali/faro rotante) quando è stata selezionata tale opzione

- Innesto/disinnesto del sistema di lubrificazione automatica (se la rotopressa è dotata di tale sistema)

- Durata e frequenza della lubrificazione automatica

Informazioni

- Indicatori della forma della balla

- Diametro attuale della balla/diametro della balla impostato

- Densità attuale della balla/densità impostata della balla

- Posizione del set di coltelli

- Posizione fondo abbassabile

- Allarme quasi piena

- Indicatore di arresto

- Scelta tra rete e spago

- Stato del processo di legatura rete/spago

- Stato dell'espulsione della balla (se la macchina è dotata di rampa di scarico opzionale)

- Stato della sponda posteriore

- Stato cuore tenero

- Contaballe (10 operatori x 10 campi = 100 contatori)

- Contatore di tempo

- Cancella messaggi di errore

Display per attrezzi 1100: soluzione semplice ma moderna

Monitor a colori del display per attrezzi 1100

Monitor a colori del display per attrezzi 1100

Collegamento del display per attrezzi 1100 utilizzando il cablaggio della cabina (incluso nella fornitura)

Collegamento del display per attrezzi 1100 utilizzando il cablaggio della cabina (incluso nella fornitura)

Il display per attrezzi 1100 è una soluzione universale che offre tutte le principali funzioni richieste dalla maggior parte degli operatori. Questo monitor ISOBUS è dotato di uno schermo a colori con diagonale di 4,3 pollici (11 cm) e di tasti retroilluminati.

Il display per attrezzi 1100 consente di accedere a tutte le funzioni e le informazioni elencate sopra, mentre non è in grado di gestire la modalità TBA di automazione trattore-rotopressa. Il monitor del display per attrezzi 1100 viene consegnato con il cablaggio per la cabina da collegare a una presa COBO® da 12 V.

NOTA: il supporto del monitor non è compreso e deve essere ordinato separatamente.

Il display Universal 4240 aumenta il comfort dell'operatore.

Display Universal 4240 con pagina di lavoro principale V4X1R

Display Universal 4240 con pagina di lavoro principale V4X1R

Cablaggio dedicato che collega la spina ISOBUS della pressa al display

Cablaggio dedicato che collega la spina ISOBUS della pressa al display

Collegamento GreenStar™ 4240 utilizzando il cablaggio della cabina (incluso nella fornitura)

Collegamento GreenStar™ 4240 utilizzando il cablaggio della cabina (incluso nella fornitura)

Collegamento GreenStar™ 4240 utilizzando il cablaggio del montante d'angolo (incluso nella fornitura)

Collegamento GreenStar™ 4240 utilizzando il cablaggio del montante d'angolo (incluso nella fornitura)

Gli operatori più esigenti possono ordinare le presse V451R e V461R con il display Universal 4240. Questo display ISOBUS è dotato di un comodo schermo a colori con diagonale di 21,5 cm ed è in grado di gestire la funzione TBA. Il touchscreen offre un'interfaccia intuitiva e semplice da usare, che consente all'operatore di regolare e controllare facilmente parametri simili a quelli del display per attrezzi 1100 e tutti i parametri TBA.

Il 4240 offre maggiori funzionalità di sistema di guida, gestione dell'irrorazione, gestione dell'azienda agricola e applicazioni FarmSight™.

Per l'uso su trattori con o senza ISOBUS, l'opzione del display Universal 4240 viene fornita con i seguenti componenti:

- Display Universal 4240

- Presa ISOBUS da pressa a parte posteriore del trattore

- Spina ISOBUS rotopressa a cablaggio display (richiede una spina COBO® da 12 V)

- Cablaggio da montante d'angolo della cabina del trattore a monitor

NOTA: il supporto del monitor non è compreso e deve essere ordinato separatamente.

Monitor ISOBUS per ottimizzare i costi di acquisto e/o il comfort

Collegamento dalla pressa al display integrato nella cabina del trattore

Collegamento dalla pressa al display integrato nella cabina del trattore

Se si utilizza già un display integrato o esterno con certificazione ISOBUS, non è necessario che l'ordine delle rotopresse serie R comprenda il monitor. Grazie alla connettività ISOBUS, sarà sufficiente collegare la pressa al trattore/monitor e procedere alle operazioni di formazione delle balle.

Questa soluzione economicamente efficiente permette di utilizzare tutte le funzioni della rotopressa a eccezione della modalità TBA qualora la rotopressa sia collegata a un trattore John Deere non compatibile o a un trattore di un altro produttore.

Automazione trattore-pressa (TBA): formazione di balle semplificata

Un'unica azione manuale: tutto il resto verrà gestito dal sistema

Un'unica azione manuale: tutto il resto verrà gestito dal sistema

Tutte le impostazioni di TBA sono facilmente regolabili in base alle esigenze dell'utente

Tutte le impostazioni di TBA sono facilmente regolabili in base alle esigenze dell'utente

Le dotazioni standard di tutte le rotopresse V451R e V461R comprendono la modalità TBA, Senza alcuna necessità di richiedere una chiave di attivazione aggiuntiva per la pressa. La modalità TBA agevola più che mai la formazione della balla controllando la maggior parte delle operazioni richieste e offre i seguenti vantaggi:

- Formazione della balla molto comoda: una sola operazione anziché quattro.

- Formazione della balla a prova di errore: anche dopo 10 ore di lavoro il sistema non dimentica un'operazione, aspetto particolarmente utile soprattutto per gli operatori con poca esperienza.

- Qualità delle balle costante: il diametro sarà sempre lo stesso.

- Produttività costante: nessun calo di efficienza dovuto ad affaticamento dell'operatore.

Quando viene utilizzato con un trattore John Deere dotato di ISOBUS, distributori elettroidraulici (E-SCV) e una trasmissione IVT™, il sistema consente di:

- Fermare il trattore una volta raggiunta la dimensione prestabilita della balla

- Aprire il portello

- Chiudere il portello dopo avere scaricato la balla

L'unica azione con intervento dell'operatore è l'innesto dell'inversore in marcia avanti e la gestione delle sterzate.

Se il trattore John Deere non è dotato di IVT™ (per esempio con trasmissione PowrQuad™ o DirectDrive) ma solo di distributore elettroidraulico e ISOBUS, è comunque possibile automatizzare l'apertura e la chiusura.

Per disinnestare l'automazione è sufficiente toccare una volta il distributore idraulico, i freni o l'inversore. Allo stesso modo è possibile interrompere temporaneamente l'apertura e la chiusura automatizzate durante le operazioni di scarico su terreni in pendenza. Il sistema TBA non richiede il collegamento di distributori idraulici aggiuntivi né funzionalità di rilevamento del carico/Power Beyond.

Il sistema TBA può essere configurato completamente in base alle preferenze dell'operatore e la durata delle fasi di accelerazione e decelerazione può essere facilmente regolata dal monitor.

Non è richiesta una chiave di attivazione per la pressa, ma può essere necessaria una chiave di attivazione per il trattore, a seconda delle specifiche del trattore John Deere in uso.

B-Wrap è un marchio commerciale di Tama Plastic Industry. COBO è un marchio commerciale di C.O.B.O. S.P.A. Joint Stock Company Italy.

Migliorate la visibilità delle opzioni della pressa con le opzioni di telecamera e schermo aggiornate.

Telecamera ad alta definizione

Telecamera ad alta definizione

Display GreenStar™ 3/Gen 4 con predisposizione video

Display GreenStar™ 3/Gen 4 con predisposizione video

Potete monitorare il processo di formazione della balla in modo più comodo e chiaro con la telecamera aggiornata sulle presse V4X1R dotate di pacchetto Vision.

La telecamera installata in fabbrica offre:

- Definizione più alta con il 77% di pixel in più

- Visuale più ampia a 120 gradi invece che a 90 gradi

- Visione notturna grazie ai diodi a emissione luminosa (LED) a infrarossi

- Migliore visibilità in ambienti molto luminosi o contrastati

- Sistema di riscaldamento integrato per prevenire la formazione di condensa sulla lente e il conseguente oscuramento dello schermo

- Cablaggio lungo 10 m per facilitare l'uso

La telecamera è focalizzata sul processo di scarico delle balle sulle presse V4X1R.

Schermo dedicato con vista di una singola telecamera

Schermo dedicato con vista di una singola telecamera

Schermo dedicato con vista di quattro telecamere

Schermo dedicato con vista di quattro telecamere

Se il trattore John Deere non viene utilizzato con il display Universal 4240 o con il sistema CommandCenter™ con GreenStar™ 3/Gen 4 integrato, è disponibile uno schermo dedicato.

- Immagini chiare con lo schermo a colori ad alta definizione 16/9 da 17,8 cm

- Compatibile con un massimo di quattro telecamere con funzione di schermata divisa o attivazione/disattivazione schermate

- Luminosità e contrasto regolabili per una visualizzazione ottimale

- Schermo antiriflesso per diminuire l'abbagliamento